Какой материал лучше полиуретан или силикон?

Что лучше полиуретан или силикон

Извечная проблема многих производителей – это что лучше полиуретан или силикон? В этой статье эксперты украинского завода «Тимол» расскажут про основные свойства синтетического полимера и почему полиуретановые изделия такие популярные.

Свойства и назначение обоих материалов

Чтобы определиться, что лучше полиуретан или силикон, нужно разобраться в технических свойствах обоих материалов. Для начала рассмотрим, что из себя представляет силикон.

Как правило, на производстве используется двухкомпонентный силиконовый материал. В его состав входят – компаунд и катализатор. Последний необходим, чтобы сырье было твердым. Небольшие погрешности в дозировке вполне допустимы и не влияют на конечный результат.

К основным плюсам силикона можно отнести:

- Отсутствие токсичных элементов в составе;

- Легко смешивается с другими добавками;

- Практически отсутствует усадка;

- Показатель термостойкости выше 200 °C;

- Есть возможность создать изделие различной фактуры и текстуры;

- Легко можно отделить готовое изделие без использования смазки на форме.

Как правило, силикон популярен для производства различных формовочных лотков, бытовых изделий, игрушек, бижутерии и даже посуды. Его часто применяют в различных производственных сферах.

Полиуретан успел себя зарекомендовать во многих промышленных сферах: медицина, машиностроение, мебельное производство и так далее. В состав материала входят два основных компонента и добавки, которые определяют его технические свойства, например, высокую эластичность, твердость и так далее.

К основным преимуществам данного сырья можно отвести:

- Высокий процент прочности;

- «Иммунитет» к щелочным средам, растворителям, маслам и лакам;

- Повышенная эластичность;

- Возможность выдерживать температурные режимы от -60 до +80 °C;

- Минимальная усадка.

Полиуретан ценится за свое уникальное свойство — при деформациях возвращать себе свою прежнюю форму, чего не может ни один аналог. Материал более долговечен по сравнению с тем же силиконом и прослужит максимально долго. За счет высокой эластичности и упругости способен гасить вибрации, поэтому сырье применяется для изготовления сайлентблоков и амортизаторов.

Сравнение силиконового и полиуретанового сырья

Если вы задаетесь вопросом: что лучше выбрать полиуретан или силикон в плане долговечности изделий? То именно первый вариант считается более прочным и у него выше эксплуатационный срок. Кроме того, если вы производите формовочные лотки для керамических, бетонных и пластмассовых изделий, то полимерные экземпляры обладают лучшей адгезией. И в отличие от силиконы, именно это сырье используется в авиационной промышленности, а также во многих других сферах, например, медицине. В жидком виде материал используется в качестве утеплителя для жилых и производственных помещений, а листовой – для штамповки.

Полиуретан применяется для изготовления декоративной лепнины. Его главное достоинство в том, что ему не страшен ультрафиолет, поэтому он не выгорает. Это позволяет дизайну на долгие годы выглядеть практически идеально. За счет того, что материал выдерживает высокую влажность, его используют в ванных комнатах, бассейнах и саунах. Плесень и другие грибки не заводятся на его поверхности, поэтому материал не требует тщательного ухода. Полиуретановое сырья применяется и для выпуска подошв для обуви.

Прежде чем решать, что предпочесть: силикон или полиуретан, нужно рассмотреть главные недостатки обоих материалов.

Основные минусы полиуретанового сырья:

- При нагревании все же выделяются вредные вещества, поэтому работать с материалом следует в хорошо проветриваемом помещении и с соблюдением мер предосторожности;

- Если отливаются формы, то необходимо следить, чтобы на поверхности не было пузырьков. Это эта проблема быстро решаема, если на предприятии используется современное оборудование, которое поддерживает оптимальный температурный показатель и раствор перемешивается до получения однородной массы;

- Сразу после изготовления полиуретановые изделия нужно ограничить от влажности и воды. После полного затвердения эксплуатировать можно в полной мере;

- Полиуретан в отличие от силикона более сложен в работе. Но это компенсируют его технические свойства, которыми не обладает ни один из аналогичных материалов.

- Материал имеет низкую устойчивость к щелочной среде и растворителям. Это свойство значительно уменьшает количество промышленных сфер, где сырье можно применить;

- Силиконовые изделия очень сложно окрашивать. Краска берется неровно, особенно на боковых гранях и требуется больше времени, чтобы произвести эту операцию;

- Невысокая прочность. Это главный минус силикона, ведь он быстрее изнашивается, а значит, детали или другие изделия нужно будет заменить, что повлечет за собой дополнительные расходы.

Как видите, недостатки, которыми обладает полиуретан вполне решаемые и не особо критичны. Силикон же отличаются меньшей износостойкостью, а этот минус никак невозможно исправить ни современным оборудованием, ни химическими добавками. Но полимер должен быть высоко качества, чтобы обладать всеми теми преимуществами, которые описаны выше. Наш завод предлагает именно такое сырье, чтобы вы могли производить только высококлассную продукцию.

Как сделать заказ полиуретанового материала у «Тимол»?

Чтобы заказать полиуретан в любом виде (жидкий или листовой) вам нужно связаться с менеджерами компании «Тимол» по контактным телефонам, указанным на сайте. Сотрудник вам расскажет подробности сотрудничества и вышлет актуальный прайс.

Силикон или полиуретан для форм. Какой материал выбрать?

На рынке формовочных материалов представлен большой выбор и силиконовых и полиуретановых компаундов и особенно начинающему формоделу сложно определиться, какой же материал им выбрать, что лучше силикон или полиуретан? И какая марка силикона или полиуретана им подойдет.

Поэтому мы решили написать эту статью и рассказать особенности того или иного материала.

Хотим обратить ваше внимание, что для производства разных изделий или решений разных технических задач клиента, применяется: или силикон, или полиуретан. Поэтому говорить, что силикон лучше, или полиуретан лучше ― не корректно!

К примеру: по своим химическим свойствам силикон не держит щелочь, значит совершенно очевидно, что в силиконовые формы нельзя заливать бетон, поскольку силиконовая форма очень быстро выйдет из строя. И значит под заливку бетона надо использовать полиуретановый компаунд для форм.

Или: максимальная температура которую держит формовочный полиуретан +110°С, поэтому в неё уже нельзя заливать материалы, которые в процессе отверждения разогреваются, а это почти все виды смол, не говоря уже про легкоплавкие металлы.

В тоже время полиуретаны для форм более прочные и аброзиво-стойкие, поэтому если вы планируете заливать гипс, алибастр или композиции которые разогреваются в процессе отверждения не выше +80 °С, лучше использовать полиуретаны.

Ниже в виде таблице мы покажем плюсы и минусы силиконов для форм и полиуретанов для форм.

Бывают 2-х видов: на оловянном катализаторе и на платиновом катализаторе.

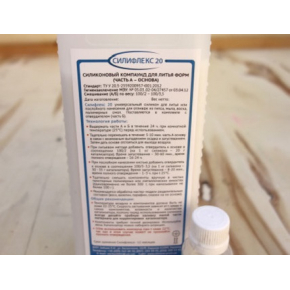

силикон на оловянном и платиновом катализаторе

Широкий рабочий диапазон температур, от ― 60 до +300°С, следовательно можно смело в эти формы заливать различные виды смол, гипс, воск, мыло, пластик, ппу, легкоплавкие металлы (такие как олово)

Не держат щелочные составы, поэтому в них не желательно заливать бетон, формы очень быстро выходят из строя

высокие прочностные показатели на разрыв и удлинение

у силиконов на оловянном катализаторе низкие показатели на раздир (если образовалась трещина в форме то по этой трещине легко рвется, поэтому при изготовлении формы, её желательно дополнительно армировать марлей или капроном)

легкость в применение, возможность использовать в домашних условиях.

нет остаточной деформации

к силиконам ничего не прилипает (за исключением силикона)

силикон на платиновом катализаторе

можно использовать для пищевой промышленности

Так же бывает 2-х видов: наполненные и ненаполненные полиуретаны.

Наполненные полиуретаны (самый экономичный вариант), обычно, используют для последующей заливки гипса, ненаполненные ― для бетона.

наполненные и ненаполненные полиуретаны

ОЧЕНЬ высокие прочностные показатели на разрыв, раздир и удлинение.

максимальная температура которую держит полиуретан плюс 100 ° С (+110 ° С уже критическая), что ограничивает возможность его применения.

При изготовлении формы обязательно необходима восковая разделительная смазка. Иначе жидкий полиуретан намертво прилипнет к вашей модели и опалубке.

Широкий диапозон твердостей от мягкой 30 по шору А, до очень твердой 95 по шору А (почти пластик), Следовательно клиент всегда может подобрать необходимую твердость чтобы форма хорошо держала геометрию и при этом не возникало труда с извлечением изделия из формы, как это часто возникает с пластиковыми формами.

легкость в применение, возможность использовать в домашних условиях.

И немного информации по маркам силиконов и полиуретанов для форм которые мы производим.

Силиконы на оловянном катализаторе :

Силагерм 7130 ― жидкий заливочный силикон с твердостью по Шору 30 А (средняя твердость);

Силагерм 7140 ― жидкий заливочный силикон с твердостью по Шору 40 А;

Силагерм 7220 ― вязкотекучий силикон с твердостью по Шору 20А (очень мягкий силикон), можно наносить в обмазку;

Силагерм 7230 ― мягкий, пастообразный материал, наносится на вертикальные поверхности (по консистенции как вазелин), твердость по Шору 30 А.

Силиконы на платиновом катализаторе:

Силагерм 8020- заливочный силикон с твердостью по Шору 20 А (мягкая, эластичная резина)

Силагерм 8030- вязкотекучий силикон с твердостью по Шору 30 А (средняя твердость)

Силагерм 8040 ― вязкотекучий силикон с твердостью по Шору 40 А

Ненаполненные полиуретаны для форм:

Силагерм 6030― жидкий полиуретан с с твердостью по Шору 30 А, используют для небольших изделий;

Силагерм 6040 ― жидкий полиуретан с с твердостью по Шору 40 А, используют при производстве изделий размером до 75 см.

Силагерм 6050 ― жидкий полиуретан с с твердостью по Шору 50 А, используют при производстве изделий размером до 100 см.

Силагерм 6060 ― жидкий полиуретан с с твердостью по Шору 60 А (твердая резина), используют при производстве изделий размером от 100 см.

Силагерм 6070 и 6080 ― жидкий полиуретан с с твердостью по Шору 70 и 80 А (твердая резина), используют при производстве изделий размером от 200 см.

Силагерм 6090 и 6095 ― жидкий полиуретан с с твердостью по Шору 90 и 95 А (очень твердая резина), используют при производстве различных изделий (ролики, отбойники, сита и т.п.)

Наполненные полиуретаны для форм:

Силагерм 5035 ― жидкий полиуретан с с твердостью по Шору 30 А, используют для небольших изделий;

Силагерм 5045 ― жидкий полиуретан с с твердостью по Шору 40 А, используют при производстве изделий размером до 75 см.

Силагерм 5055 ― жидкий полиуретан с с твердостью по Шору 50 А, используют при производстве изделий размером до 100 см.

при производстве форм из полиуретана не забывайте обрабатывать модель и опалубку разделительным восковым составом http://silagerm.ru/p19234794-razdelitelnaya-voskovaya-smazka.html

Если у Вас остались вопросы, мы всегда готовы помочь Вам определиться с выбором формовочного материала и проконсультируем как работать с ним.

Звоните и пишите , будем рады сотрудничеству!

Отличие Силиконового компаунда от полиуретанового

Сравниваем полиуретан и силикон.

Не редко стоит вопрос о выборе материала для изготовления эластичной формы для отливок из бетона, гипса, полимербетона, полимерных (полиэфирных и эпоксидных) смол. Мы рассмотрим плюсы и минусы всех существующих видов компаундов.

Гибкие («резиновые») формы-матрицы позволяют воспроизводить и тиражировать сложные фактуры и поверхности. Они применяются для изготовления искусственного камня, декоративной плитки, гипсовой лепнины, создания малых архитектурных форм, статуэток и художественных изделий, фигурных свечей, изделий из стеклопластика и т. п.

Существует четыре вида материалов для изготовления эластичных форм – ПВХ (формопласт), силиконовые, полиуретановые и тиоколовые материалы. Рассмотрим в первую очередь полиуретан и силикон.

СИЛИКОН ДЛЯ ЗАЛИВКИ ФОРМ

Силиконовый компаунд бывает однокомпонентный, двухкомпонентный и многокомпонентный.

Однокомпонентные компаунды – это строительные герметики для изоляции швов и стыков. Они полимеризуются только при небольшой толщине слоя и не используются для форм.

Для изготовления форм используются двухкомпонентные материалы: силиконовый компаунд (основной состав) + катализатор.

Силикон для форм застывает при комнатной температуре при смешивании с катализатором. Этот материал легко смешивается, допускает отклонение в дозировке компонентов. При смешивании не выделяет токсических веществ. Хорошо снимается с материала модели, не дает усадки, не требует дополнительных смазок, допускает заливку в широком диапазоне температур.

Достоинства: отличительными особенностями силиконовых заливочных материалов являются термостойкость (до 200 °С и выше градусов), стойкость к многим агрессивным средам, простота в работе и нетоксичность (силиконы широко используются в медицине), высокая точность слепка.

Недостатком является умеренная прочность, сравнимая с прочностью формопласта, но уступающая прочности полиуретана.

ПОЛИУРЕТАН ДЛЯ ФОРМ

Самый дорогой и прочный состав – заливочный полиуретановый компаунд. Это двухкомпонентные или многокомпонентные материалы.

Полиуретаны для форм имеют довольно высокую цену, так на рынке СНГ представлены только американские и европейские полиуретановые продукты. В Украине и России еще не освоено производство полиуретановых заливочных компаундов для изготовления форм.

Также как и силиконовый компаунд, полиуретан для форм затвердевает при комнатной температуре при смешивании всех имеющихся в наборе компонентов.

Необходимо четко придерживаться инструкций по заливке при смешивании: должно соблюдаться соотношение всех компонентов при смешивании. При неправильном соотношении будет понижена прочность и долговечность, потому что непрореагировавшие компоненты вызывают разрушение формы.

При открывании упаковки, все количество сырья необходимо использовать сразу же, то есть нельзя его делить на разные порции, так как полиуретановые компоненты начинают взаимодействовать с воздухом, влагой и портятся – изменяют свои свойства.

Сложность работы заключается еще и в том, что полиуретан сильно прилипает ко всем материалам, из которых снимается форма. Требуется большое количество смазки, нужно тщательно проводить смазывание модели.

Компоненты полиуретана ядовитые и боятся контакта с воздухом и влагой. Основные марки полиуретана не стойки к таким материалам как гипс, цемент, полимерные смолы, поэтому нужно быть внимательным к рекомендациям производителя.

Под каждый материал надо выбирать конкретную марку полиуретана. Формы из полиуретана в основном предназначены для материалов, заливаемых при температуре до 70 °С.

Достоинства: высокие прочностные характеристики, большая гибкость, малая усадка.

Недостатки: высокая цена, токсичность, сложность в работе, требуется повышенная и тщательная смазка, достаточно густой вязкий материал – сложно заливать.

Разница между полиуретаном и силиконом

Что использовать для отливки форм – силикон или полиуретан? Что лучше, во многом определяет материал, который будет в них использоваться. Также при выборе сырья для создания форм нужно учитывать условия их эксплуатации.

Купить силикон и полиуретан по выгодной цене в нашем интернет-магазине:

- Код товара:

Время полного высыхания:

- Код товара:

Время полного высыхания:

- Код товара:

- Код товара:

Время полного высыхания:

- Код товара:

Время полного высыхания:

- Код товара:

- Код товара:

- Код товара:

- Код товара:

- Код товара:

Время полного высыхания:

Свойства и назначение силикона

Для изготовления отливочных форм используется двухкомпонентный силикон, который состоит из компаунда и катализатора. Для того, чтобы материал затвердел, его нужно смешать с катализатором и выдержать заданное время при комнатной температуре. Небольшие нарушения в дозировке не критичны, например, силикон Эластоформ допускает 2% погрешности.

Основные преимущества материала:

- нетоксичен;

- легко смешивать;

- почти нет усадки;

- термостойкость выше 200˚С;

- создает слепок высокой точности;

- устойчив к ряду агрессивных сред;

- легко отделяется от застывшего объекта без дополнительной смазки.

Используя силикон для форм, можно получить гибкие заливочные клише. При работе с ними не нужно тратить время на дополнительные операции (смазку). Но жидкий силикон подходит не для всех материалов – формы из него нежелательно использовать, например, для отливки бетона.

Свойства и назначение полиуретана

Полиуретан ведет себя подобно силикону – застывает при комнатной температуре. Полиуретан для форм может содержать 2 и более компонентов, которые определяют его свойства.

Основные преимущества материала:

- высокая прочность;

- устойчивость к щелочным материалам;

- большая гибкость;

- термостойкость до 70˚С;

- точность формы;

- малая усадка.

В отличие от силикона, полиуретан требует точного соблюдения пропорций при смешивании, иначе непрореагировавшие компоненты серьезно снизят прочность готового изделия. Также нельзя допускать длительного контакта полиуретана с влагой и воздухом – его нужно использовать сразу после вскрытия упаковки. Еще одно отличие полиуретана – прилипание к заливочному материалу. Чтобы легко отделять форму от модели, ее нужно заранее обработать разделительной смазкой. Работать с этим материалом нужно с использованием индивидуальных средств защиты из-за токсичности.

Сравнение материалов

Перед тем, как покупать полиуретан или силикон для форм, нужно учесть все недостатки материалов и выбрать подходящий.

Ограничения на использование полиуретана для форм:

- токсичность;

- на поверхности формы будут пузырьки;

- нельзя допускать контакта с воздухом и влагой;

- нужно использовать упаковку целиком;

- требуется много смазки;

- сложнее силикона в работе.

Какими минусами отличается силикон заливочный:

- низкая устойчивость к щелочным материалам;

- готовые изделия сложно красить, на их боковых сторонах проявляются пузыри;

- прочность умеренная.

В общем случае полиуретан прочнее силикона, но сложнее в использовании. В зависимости от качества формы могут выдерживать циклов использования:

- полиуретановые – до 4000;

- силиконовые – до 2000 (силикон на оловянном катализаторе) или 5000 (силикон на платиновом катализаторе).

Марок силиконов и полиуретанов для форм много. Их нужно выбирать на основе базовых параметров, затем – по информации от производителя. Точное соблюдение условий эксплуатации позволит создать качественные формы, а при нарушении технологии они получатся недолговечными даже при использовании сырья высокого качества.

Выбираем герметик: акрил, полиуретан и силикон

Существуют различные составы, которые могут использоваться для крепления материала, изоляции, герметизации. В отличие от шпатлевок и клеящих составов, герметики обладают целым рядом преимуществ. Они эластичны, имеют высокую прочность, водостойкость. Степень адгезии герметика к основанию очень высока. Герметики служат не только для герметизации окон и дверей, но также для заполнения небольших щелей, возникающих трещин.

Существуют различные составы, которые могут использоваться для крепления материала, изоляции, герметизации. В отличие от шпатлевок и клеящих составов, герметики обладают целым рядом преимуществ. Они эластичны, имеют высокую прочность, водостойкость. Степень адгезии герметика к основанию очень высока. Герметики служат не только для герметизации окон и дверей, но также для заполнения небольших щелей, возникающих трещин.

Может возникнуть ситуация, когда адгезия состава недостаточно высока. Некоторые материалы, например, пластик, полиэтилен, поликарбонат, тефлон отличаются тем, что адгезия, которую демонстрируют обычные герметики, недостаточна. Можно использовать специализированные герметики для данного типа поверхностей, либо дополнить использование герметиков применением праймеров. Праймер представляет собой грунтующий состав, который становится залогом прочной связи даже тех материалов, которые не совместимы по своей структуре.

Необходимо выбирать герметик в зависимости от типа помещения. Комнаты, в которых существует вероятность возникновения агрессивных сред, должны обрабатываться герметиком с фунгицидными добавками. Такие герметики отлично справляются с грибком, плесневыми образованиями. Но такой герметик запрещается использовать для тех предметов, которые контактируют с продуктами питания.

Акриловый герметик

Для заполнения трещин в каменных и бетонных поверхностях используется акриловый герметик. Акрил долго сохраняет свои свойства, в частности эластичность. Поверхность, обработанная акрилом, выдерживает вибрацию, ее можно окрашивать любыми типами красок.

В состав акрилового герметика не входят растворители, он может использоваться внутри помещения и снаружи. Целесообразнее применять акриловый герметик в том случае, если трещины имеют незначительную деформацию. Поверхность необходимо очистить, затем из тюбика или с помощью пистолета нанести герметик. Материал окончательно затвердевает спустя сутки после нанесения.

Акрил обладает высокой адгезией с бетоном, древесиной, штукатуркой, кирпичом. Через 15 минут после нанесения акрилового герметика, на его поверхности образуется защитная пленка. Она предупреждает разрушение материала, защищает от воздействия температур и ультрафиолета.

Необходимо помнить, что во время хранения акриловый герметик нужно оградить от воздействия низких температур. Если температурный режим составляет в среднем около 20 градусов тепла, то хранить герметик можно один год.

Полиуретановый герметик

Состав на основе полиуретана долго сохраняет свою эластичность. Полиуретановый герметик подходит для герметизации поверхностей любого типа: пластмассовых, деревянных, каменных, керамических, жестяных, бетонных, металлических. Предметы и поверхности, которые обработаны полиуретановым герметиком, отличаются высокой степенью прочности, благодаря высоким адгезивным свойствам состава. Склеивание не нарушается даже при сильных землетрясениях.

Полиуретановый герметик устойчив к коррозии, легко окрашивается, лакируется. Данный герметик очень быстро затвердевает.

Поверхность перед нанесением герметика необходимо обработать, очистить, обезжирить. После нанесения герметика из тюбика или с помощью пистолета затвердевание наступает через 20 часов. Но уже через полтора часа появляется защитная пленка.

Хранятся полиуретановые герметики в тюбиках, при этом их необходимо защищать от влаги. При температуре от нуля до 20 градусов тепла материал можно хранить около 9 месяцев. Но вскрытая упаковка может храниться значительно меньше, ведь после открытия тюбика материал начинает терять свои свойства.

Силиконовый герметик

Герметик на основе силикона может применяться для внутренних и наружных работ. Силиконовый герметик предохраняет от воздействия влаги, проникновения запахов. Применяется для изоляции металлических конструкций, оконных и дверных проемов.

В состав данного типа герметиков входит силиконовый каучук, который повышает адгезию состава к дереву, стеклу, керамике, металлам. Именно благодаря каучуку, герметик устойчив к воздействию температур и атмосферным влияниям.

Выделяют два основных типа силиконовых герметиков: имеющие в составе уксусный отвердитель и нейтральные. Последние применяются для работы с металлическими и стеклянными поверхностями. Это объясняется тем, что при взаимодействии с металлом нейтральный герметик не образует окислы. Если необходимо изолировать поверхность в помещении с высокими санитарными требованиями, то следует применить герметик с уксусным отвердителем, так как именно он отличается высокой степенью очистки.

«Кислые» герметики (с уксусным наполнителем) стоят дешевле, чем нейтральные.

Красить силиконовый герметик не рекомендуется, да и в этом нет особой необходимости: составы выпускаются различных цветов, от прозрачного до черного.

Наносится силиконовый герметик очень просто. Поверхность, как и в случае с остальными герметиками, очищаем, обезжириваем, сушим. Примерно 30 минут требуется на то, чтобы материал схватился. Через сутки вы можете быть уверены в том, что герметик полностью застыл.

Хранить силиконовый герметик можно около 9 месяцев, но при условии, что температура не будет опускаться ниже нуля и не поднимется выше 20 градусов тепла.